電動汽車電池制造中,0.2mm的組件錯位即可導致性能衰減甚至短路,而傳統機器視覺難以區分可接受異常與致命缺陷。如何在高成本、高風險的制造環節實現“零容忍”質量管控?廣東利元亨智能裝備股份有限公司(以下簡稱“利元亨”)與康耐視的深度合作,為電動汽車電池行業提供了一條AI賦能的破局路徑。

客戶

利元亨

利元亨成立于2014年,是全球第一梯隊的新能源裝備頭部企業,主要從事智能裝備的研發、生產及銷售,為新能源(鋰電、光伏、氫能、汽車部品、智慧物流)行業的頭部企業提供數智整廠解決方案。

挑戰

電池制造中的復雜缺陷檢測

與可追溯性問題

總體來看,電動汽車電池生產需通過檢測將缺陷降至最低,具體存在三大挑戰:

· 傳統外觀檢測算法兼容性不足:面對缺陷對比度低、形態多樣的場景,傳統算法難以有效識別。

· 疊片機極片邊緣定位精度低:隔膜等材質在低對比度、背景混淆的工況下,找邊成功率難以滿足高精度生產需求。

· 激光焊接缺陷檢測效率待提升:焊后檢測需精準定位焊點、焊縫位置,常規定位算法容錯率和兼容性不足,影響缺陷檢出率。

解決方案

基于AI的康耐視機器視覺解決方案

為應對上述挑戰,利元亨引入康耐視基于AI的機器視覺檢測方案,通過多種智能化檢測工具系統性解決生產檢測難題:

· AI驅動缺陷檢測:利用VisionPro Deep Learning軟件平臺,通過少量缺陷圖片快速部署深度學習模型,兼容復雜缺陷場景。

· 高精度邊緣定位:EL SmartLine(智能找邊工具)適應低對比度、透明材質等復雜工況,提升極片邊緣抓取準確率,保障疊片精度。

· 缺陷分類與定位優化:EL Classify(缺陷分類工具)實現極片缺陷、極耳翻折等分類檢測;PatMax(高精度定位工具)憑借高容錯率和兼容性,提升上料下料成功率。

· 3D檢測技術融合:結合康耐視定位工具與自研3D算法,精準定位焊點位置,提升激光焊接缺陷檢出率。

· 可追溯掃碼系統:DataMan系列讀碼器搭配多色照明、高速液體鏡頭及內置AI算法,提高代碼掃描準確性,實現全流程質量追溯。

效果

顯著提高電池質量和生產效率

通過應用康耐視AI技術解決方案,利元亨構建起了全流程智能檢測體系,電池堆疊對齊精度達99%,部分應用部署時間縮短30%,實現生產檢測全流程優化:

· 提升電池性能:更精確的電池板堆垛提升了電動汽車電池的能量密度與一致性。

· 縮短部署周期:某些應用中的部署時間縮短30%以上。

· 強化可追溯性:多色照明和高速液體鏡頭等功能提高代碼讀取準確性,全流程質量追溯更可靠。

· 降低漏檢風險:AI視覺技術替代人工檢測,有效杜絕瑕疵產品流入市場。

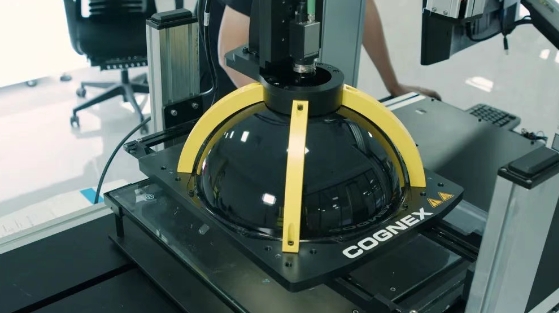

目前,利元亨正在實驗室評估測試康耐視新產品,包括Trevista CI Dome搭配VisionPro Deep Learning的檢測方案,以及內嵌AI的In-Sight L38 3D視覺系統。這些革新性技術,即將為電動汽車電池制造重新定義精度與效率邊界。

康耐視工業相機,康耐視讀碼器,康耐視掃碼器報價請從Cognex資深經銷商艾韋迅獲取康耐視價格清單。同時提供康耐視讀碼器售后維修服務,歡迎咨詢18924129201。